Klar for intens skytteltrafikk

MOSS: Når det nye skyttelanlegget til Europris snart er i drift, vil det håndtere 70 prosent av varelinjene i lavpriskjedens gigantlager.

Merk at denne artikkelen er over ett år gammel, og kan inneholde utdatert informasjon.

Driften er godt i gang i Europris’ nye 60.000 m² store sentrallager utenfor Moss. Mesteparten av driften er flyttet fra det som på det meste var sju ulike lagre i Fredrikstad. Nå er det bare ett lager igjen i Fredrikstad, som gradvis fases ut.

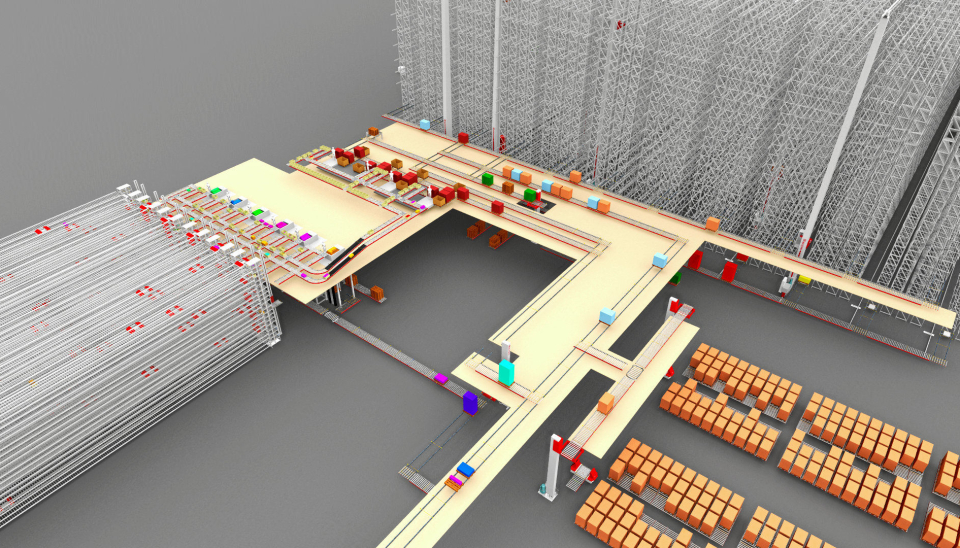

I løpet av det neste halvåret skal den siste, og kanskje mest imponerende delen av automasjonen i lageret settes i drift, nemlig Swisslogs automatiserte skyttelløsning for lettgods, CycloneCarrier. Anlegget vil bestå av 108 skytler som opererer i seks ganger, med seks integrerte stasjoner for plukk og palletering av kartonger, fire depalleteringsstasjoner og integrerte transportbanesystemer for både pall (ProMove) og lettgods (QuickMove).

Selv om skyttelanlegget okkuperer en relativt liten del av det svære lageret, skal det etter planen håndtere sju av ti av lagerets ordrelinjer. Og det med bare 12 plukkere fordelt på to skift.

– Denne løsningen er mer effektiv enn alt annet vi så på, forteller logistikkdirektør Pål Christian Andersen.

Manuelt, men effektivt plukk

Totalt har skyttelanlegget 39.744 lokasjoner fordelt over 18 nivåer i høyden og seks moduler. Men hva konkret gjør egentlig skyttelen? Jo, den bringer lynraskt varer frem til plukkere, som på en av seks plukkstasjoner setter sammen en ordrepall til butikk. Alt dette skjer på en mesanin, og pallen senkes gradvis slik at plukkeren hele tiden kan jobbe i en ergonomisk høyde. Når pallen og ordren er ferdig senkes den gjennom gulvet til bakkenivå, mens den blir sikret med strekkfilm, og automatisk etiketert med transport etikett med RFID tag. Pallen transporters til nærmeste utbane i aktuelt bygg, for å igjen spare truckkjøring, klar for uttransport til butikk.

Når ordrepallen er klar og senkes til nivået under, kan plukkeren med en gang begynne på neste pall, selv om ny lastbærer fortsatt ikke er på plass. Et gardingulv på stasjonen gjør at plukkingen kan begynne, og når en ny pall er på plass, smetter gardinen bort og varene havner på ny lastbærer.

Artikkelen fortsetter under bildet.

– Her er det effektiviteten vi er ute etter, forteller direktør sentrallager Jan Eilef Tomasi Engen til Moderne Transport, når han viser oss anlegget.

I skyttelanlegget skal middels frekvente varer som er innenfor størrelses- og beskaffenhetskravene inn, noe som ifølge planen skal gjelde 70 prosent av ordrelinjene. Dette tilsvarer imidlertid ikke 70 prosent av volumet. Høyfrekvente varer plukkes nemlig fra en såkalt PickFace med 120 plukklokasjoner og 240 bufferlokasjoner på et kompakt område, noe som sparer mye truckkjøring.

Først i Norden

Skyttelanlegget vil ha kapasitet til å samtidig hente og sette på plass 1682 kasser eller kartonger per time, og er det første Swisslog har levert av denne typen i Norden, forteller prosjektleder Øystein Araldsen.

– Det blir en veldig viktig referanse for Swisslog, sier han Araldsen om anlegget, som er blitt hans egen gigantiske baby.

Swisslogs leveranse begrenser seg nemlig ikke til skyttelanlegget. Skytlene er fase 2 i automatiseringen hos Europris. Tidligere i år ble elleve 32 meter høye Vectura pallekraner satt i drift. Kranene håndterer 64.720 palleplasser i høytlageret (HBW), og forsyner det manuelle lager med paller når det trengs via et nesten 250 meter langt transportbånd på mesaninen. Banen går gjennom tre haller og paller løftes ned på rett sted via vareheiser. På den måten spares mye truckkjøring.

Både kranlageret og skyttelanlegget styres av Swisslogs WMS SynQ, som igjen kommuniserer med Consafe sin Astro WMS tar seg av ordre og plukk.

Hard konkurranse

Automatisering av pall med Vectura kranene og ProMove -anlegget ble levert i første fase, men det var ikke gitt at det var Swisslog som skulle få oppdraget med skyttelanlegget.

– Vi hadde samarbeid med Swisslog på fase 1, og det gjorde oss trygge på dem som en robust leverandør. Men vi kjørte en reell tenderprosess med fem aktører involvert, forteller logistikkdirektør Pål Christian Andersen.

Nå gleder Europris-gjengen seg til å få lageret fullt og helt i drift.

– Det blir kjempespennende å fintune lageret når skytlene er oppe og går, og vi har flyttet ut av det siste lageret i Fredrikstad, sier Tomasi Engen.

Sammenlignet med hverdagen før flyttingen til nytt sentrallager, er målsettingen at plukkeffektiviteten skal gå opp med hele 300 prosent i skyttelområder, målt mot normale plukk sone.

– Vi kommer dit når alt er oppe og går, sier lagerdirektøren selvsikkert.

Ser på flere muligheter

Samtidig er det tatt høyde for å fremtidige utvidelser av det automatiserte anlegget.

– Vi har forberedt utvidelser både på høytlageret og skyttelanlegget, og vi har en rekke prosjekter i baklomma som vi ønsker å se på når produksjonen her er stabilisert, sier Pål Christian Andersen, og nevner automatisk plukk og pallebygging, AGV og også en effektivisering av containerhåndteringen utenfor bygget som mulige fremtidige prosjekter.

I løpet av det siste halvåret har det nye sentrallageret allerede fått testet seg skikkelig. Europris har vært blant de heldige som har fått en boost i omsetningen som en følge av covid-19.

– Anlegget fikk kjørt seg i perioder, og vi var vel på grensen til hva vi la inn i businesscaset. Vi snuste på makskapasitet i perioder, sier Andersen.